Vantagens do revestimento a laser no fabrico moderno

O revestimento a laser, uma técnica de fabrico moderna, oferece várias vantagens que o tornam uma escolha preferida para melhorar as propriedades da superfície dos materiais em várias indústrias. Este processo envolve a utilização de um laser para fundir e ligar camadas de ligas metálicas a um substrato, criando uma camada metalurgicamente ligada que é densa e tem uma diluição mínima do material subjacente.

Principais vantagens do revestimento a laser

1. Propriedades de superfície melhoradas

O revestimento a laser melhora significativamente a resistência ao desgaste, à corrosão e ao calor das superfícies tratadas. Isto é crucial para os componentes que funcionam em condições extremas, como os encontrados nos sectores mineiro, aeroespacial e energético[2][5][6]. O processo permite a aplicação de revestimentos que são metalurgicamente ligados ao substrato, proporcionando uma proteção superior em comparação com outros métodos de tratamento de superfícies, como a pulverização térmica ou o cromo duro.

2. Precisão e qualidade

O processo oferece uma elevada precisão na deposição de materiais, o que é essencial para aplicações que requerem pormenores intrincados e uma tolerância mínima para erros. O processo de revestimento a laser é conhecido pela sua capacidade de produzir revestimentos de grão fino, sem poros e sem fissuras, que contribuem para a durabilidade e qualidade gerais do componente[3][5]. Esta precisão também reduz a necessidade de pós-processamento, poupando tempo e reduzindo custos.

3. Impacto reduzido do calor

Ao contrário das técnicas tradicionais de soldadura ou revestimento, o revestimento a laser introduz um calor mínimo no substrato, reduzindo assim o risco de distorção térmica e danos. Isto é particularmente benéfico para componentes delicados ou feitos de materiais sensíveis a altas temperaturas. A baixa entrada de calor também resulta numa zona afetada pelo calor mais pequena, preservando a integridade do material de base.

4. Eficiência dos materiais

O revestimento a laser permite uma utilização eficiente dos materiais, uma vez que pode alcançar as propriedades de superfície desejadas com revestimentos mais finos em comparação com outros métodos. Isto não só reduz os custos dos materiais, como também minimiza o impacto ambiental através da conservação de recursos. Além disso, o processo pode utilizar uma vasta gama de materiais, incluindo metais e ligas, proporcionando flexibilidade na obtenção de propriedades específicas do material.

5. Relação custo-eficácia

Apesar dos elevados custos iniciais de instalação, o revestimento a laser é rentável a longo prazo, especialmente para aplicações de elevado valor. A durabilidade e a eficiência do processo prolongam a vida útil dos componentes, reduzindo a frequência e os custos associados a substituições e reparações[5][11]. Os avanços modernos na tecnologia laser também reduziram os custos operacionais, tornando-a mais acessível a várias indústrias[5].

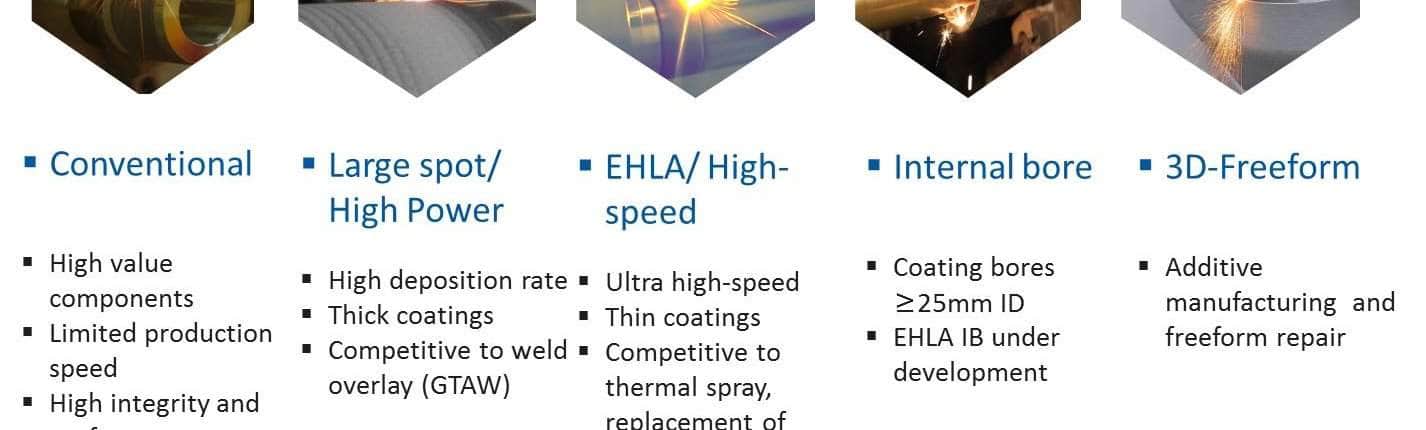

6. Versatilidade

O revestimento a laser é adequado para uma variedade de aplicações, incluindo reparação, melhoramento de superfícies e até fabrico aditivo. Esta versatilidade torna-a uma ferramenta valiosa em indústrias que vão desde a automóvel à dos cuidados de saúde, onde são frequentemente necessárias soluções personalizadas[4][5][6].

7. Impacto ambiental

Em comparação com processos como a cromagem dura, que pode ter impactos significativos no ambiente e na saúde, o revestimento a laser é uma alternativa mais limpa. Não requer a utilização de materiais perigosos e produz menos resíduos, o que está de acordo com as crescentes exigências regulamentares e sociais de práticas de fabrico sustentáveis[11].

Em conclusão, o revestimento a laser é uma tecnologia altamente benéfica no fabrico moderno, oferecendo propriedades de superfície melhoradas, precisão, eficiência dos materiais e benefícios ambientais. A sua adaptabilidade em várias indústrias sublinha a sua importância crescente no futuro do fabrico.