Avantages du rechargement par laser dans la fabrication moderne

Le rechargement par laser, une technique de fabrication moderne, offre plusieurs avantages qui en font un choix privilégié pour améliorer les propriétés de surface des matériaux dans diverses industries. Ce procédé consiste à utiliser un laser pour faire fondre et lier des couches d'alliage métallique à un substrat, créant ainsi une couche métallurgique dense et peu diluée par rapport au matériau sous-jacent.

Principaux avantages du revêtement par laser

1. Propriétés de surface améliorées

Le rechargement par laser améliore considérablement la résistance à l'usure, à la corrosion et à la chaleur des surfaces traitées. Cet aspect est crucial pour les composants qui fonctionnent dans des conditions extrêmes, comme ceux que l'on trouve dans les secteurs de l'exploitation minière, de l'aérospatiale et de l'énergie[2][5][6]. Le procédé permet d'appliquer des revêtements qui sont liés métallurgiquement au substrat, offrant une protection supérieure à d'autres méthodes de traitement de surface telles que la pulvérisation thermique ou le chrome dur.

2. Précision et qualité

Le procédé offre une grande précision dans le dépôt des matériaux, ce qui est essentiel pour les applications nécessitant des détails complexes et une tolérance minimale aux erreurs. Le procédé de revêtement par laser est connu pour sa capacité à produire des revêtements à grain fin, sans pores et sans fissures, qui contribuent à la durabilité et à la qualité globales du composant[3][5]. Cette précision réduit également la nécessité d'un post-traitement, ce qui permet de gagner du temps et de réduire les coûts.

3. Réduction de l'impact de la chaleur

Contrairement aux techniques traditionnelles de soudage ou de revêtement, le rechargement par laser n'introduit qu'une chaleur minimale dans le substrat, ce qui réduit le risque de distorsion thermique et d'endommagement. Ceci est particulièrement bénéfique pour les composants délicats ou ceux fabriqués à partir de matériaux sensibles aux températures élevées. Le faible apport de chaleur se traduit également par une zone affectée par la chaleur plus petite, ce qui préserve l'intégrité du matériau de base.

4. Efficacité des matériaux

Le revêtement par laser permet une utilisation efficace des matériaux, car il permet d'obtenir les propriétés de surface souhaitées avec des revêtements plus fins que les autres méthodes. Cela permet non seulement de réduire les coûts des matériaux, mais aussi de minimiser l'impact sur l'environnement en préservant les ressources. En outre, le procédé peut utiliser une large gamme de matériaux, y compris des métaux et des alliages, ce qui permet d'obtenir des propriétés spécifiques.

5. Le rapport coût-efficacité

Malgré les coûts initiaux élevés, le rechargement par laser est rentable à long terme, en particulier pour les applications de grande valeur. La durabilité et l'efficacité du processus prolongent la durée de vie des composants, réduisant ainsi la fréquence et les coûts associés aux remplacements et aux réparations[5][11]. Les progrès modernes de la technologie laser ont également permis de réduire les coûts d'exploitation, ce qui la rend plus accessible à diverses industries[5].

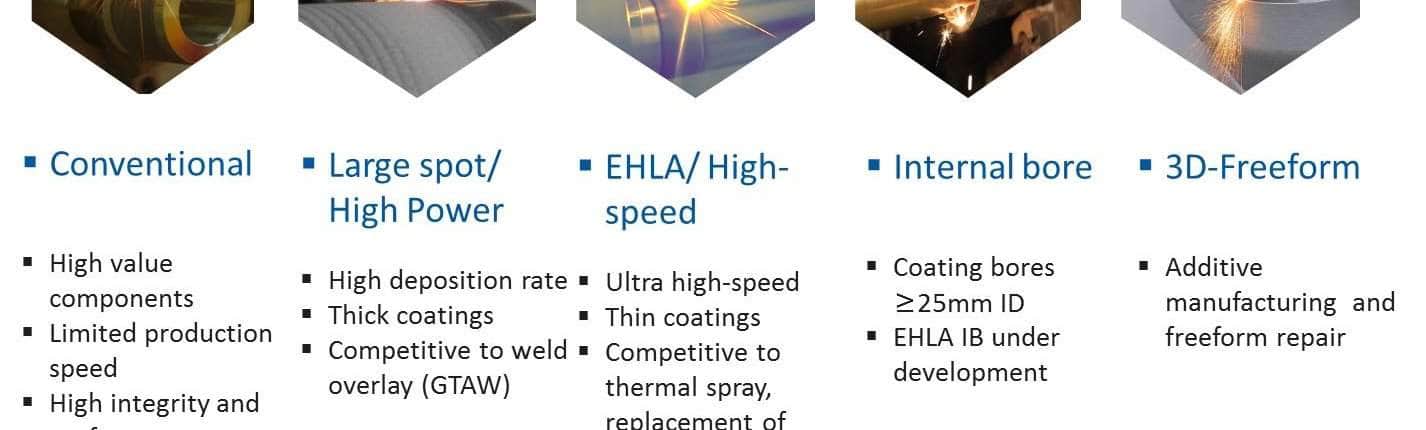

6. La polyvalence

Le rechargement par laser convient à une grande variété d'applications, notamment la réparation, l'amélioration des surfaces et même la fabrication additive. Cette polyvalence en fait un outil précieux dans des secteurs allant de l'automobile aux soins de santé, où des solutions personnalisées sont souvent requises[4][5][6].

7. Impact sur l'environnement

Par rapport à des procédés tels que le chromage dur, qui peuvent avoir des incidences importantes sur l'environnement et la santé, le rechargement par laser est une solution plus propre. Il ne nécessite pas l'utilisation de matières dangereuses et produit moins de déchets, ce qui est conforme aux exigences réglementaires et sociétales croissantes en matière de pratiques de fabrication durables[11].

En conclusion, le rechargement par laser est une technologie très utile dans la fabrication moderne, car elle permet d'améliorer les propriétés de surface, la précision, l'efficacité des matériaux et les avantages pour l'environnement. Son adaptabilité à diverses industries souligne son importance croissante dans l'avenir de la fabrication.