Ventajas del revestimiento láser en la fabricación moderna

El revestimiento por láser, una moderna técnica de fabricación, ofrece varias ventajas que lo convierten en la opción preferida para mejorar las propiedades superficiales de los materiales en diversas industrias. Este proceso consiste en utilizar un láser para fundir y unir capas de aleaciones metálicas a un sustrato, creando una capa unida metalúrgicamente que es densa y tiene una dilución mínima del material subyacente.

Principales ventajas del revestimiento láser

1. Propiedades superficiales mejoradas

El revestimiento láser mejora significativamente la resistencia al desgaste, la corrosión y el calor de las superficies tratadas. Esto es crucial para componentes que funcionan en condiciones extremas, como los que se encuentran en los sectores minero, aeroespacial y energético[2][5][6]. El proceso permite aplicar revestimientos que se adhieren metalúrgicamente al sustrato, proporcionando una protección superior en comparación con otros métodos de tratamiento de superficies como la pulverización térmica o el cromo duro.

2. Precisión y calidad

El proceso ofrece una gran precisión en el depósito de materiales, lo que resulta esencial para aplicaciones que requieren detalles intrincados y una tolerancia mínima a los errores. El proceso de revestimiento láser es conocido por su capacidad para producir revestimientos de grano fino, sin poros ni grietas, que contribuyen a la durabilidad y calidad generales del componente[3][5]. Esta precisión también reduce la necesidad de postprocesado, lo que ahorra tiempo y reduce costes.

3. Reducción del impacto térmico

A diferencia de las técnicas tradicionales de soldadura o revestimiento, el revestimiento por láser introduce un calor mínimo en el sustrato, lo que reduce el riesgo de distorsión térmica y daños. Esto es especialmente beneficioso para componentes delicados o fabricados con materiales sensibles a las altas temperaturas. El bajo aporte de calor también se traduce en una zona afectada por el calor más pequeña, lo que preserva la integridad del material base.

4. Eficiencia material

El revestimiento por láser permite un uso eficiente de los materiales, ya que puede conseguir las propiedades superficiales deseadas con revestimientos más finos en comparación con otros métodos. Esto no sólo reduce los costes de material, sino que también minimiza el impacto medioambiental al conservar los recursos. Además, el proceso puede utilizar una amplia gama de materiales, incluidos metales y aleaciones, lo que aporta flexibilidad a la hora de conseguir propiedades específicas de los materiales.

5. Coste-eficacia

A pesar de los elevados costes iniciales, el revestimiento por láser es rentable a largo plazo, especialmente para aplicaciones de alto valor. La durabilidad y eficacia del proceso alargan la vida útil de los componentes, reduciendo la frecuencia y los costes asociados a las sustituciones y reparaciones[5][11]. Los avances modernos de la tecnología láser también han reducido los costes operativos, lo que la hace más accesible para diversas industrias[5].

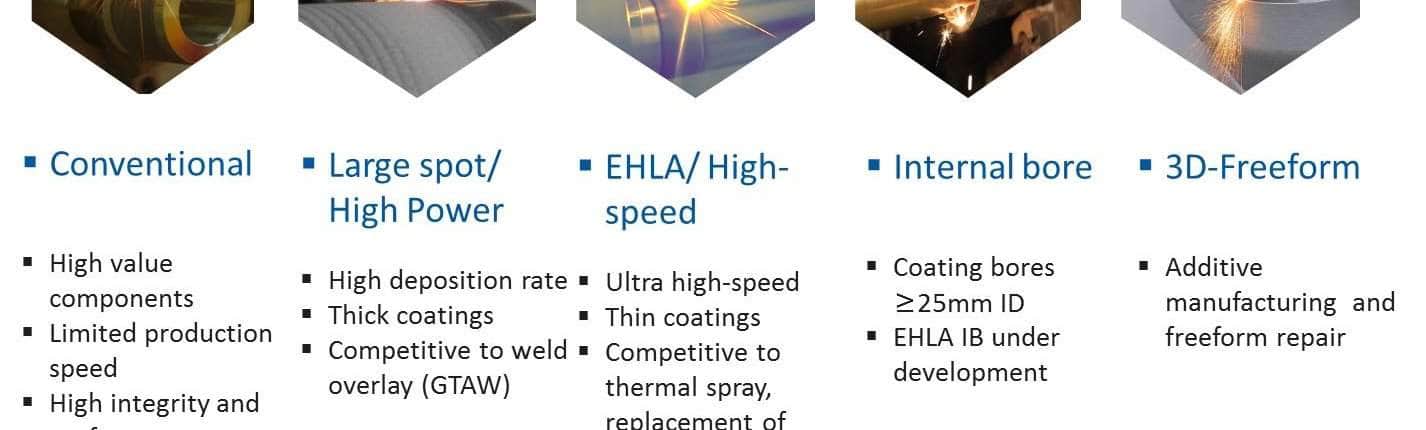

6. Versatilidad

El revestimiento por láser es adecuado para diversas aplicaciones, como la reparación, la mejora de superficies e incluso la fabricación aditiva. Esta versatilidad lo convierte en una herramienta valiosa en sectores que van desde la automoción a la sanidad, donde a menudo se requieren soluciones personalizadas[4][5][6].

7. 7. Impacto medioambiental

En comparación con procesos como el cromado duro, que puede tener importantes repercusiones en el medio ambiente y la salud, el revestimiento por láser es una alternativa más limpia. No requiere el uso de materiales peligrosos y produce menos residuos, en línea con las crecientes demandas normativas y sociales de prácticas de fabricación sostenibles[11].

En conclusión, el revestimiento por láser es una tecnología muy beneficiosa en la fabricación moderna, ya que ofrece mejores propiedades superficiales, precisión, eficiencia de los materiales y ventajas medioambientales. Su adaptabilidad a diversas industrias subraya su creciente importancia en el futuro de la fabricación.